War es bereits im Gründungsjahr 1918? Oder doch erst im Folgejahr? Es lässt sich nicht mehr mit Sicherheit feststellen, wann genau die erste Agathon-Schleifmaschine das Werk verliess. Das Patent für das Spannsystem, das bereits in den ersten Schleifmaschinen verwendet wurde, wurde am 1. Mai 1920 endgültig erteilt. Es wurde vom Patentamt Bern ausgestellt, elf Jahre nachdem Albert Einstein dieses Amt verlassen hatte.

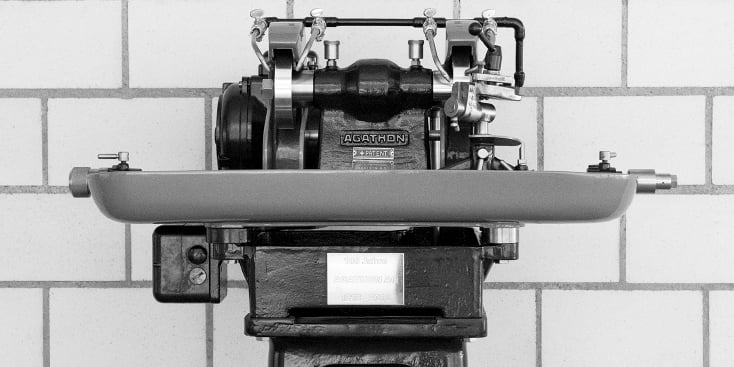

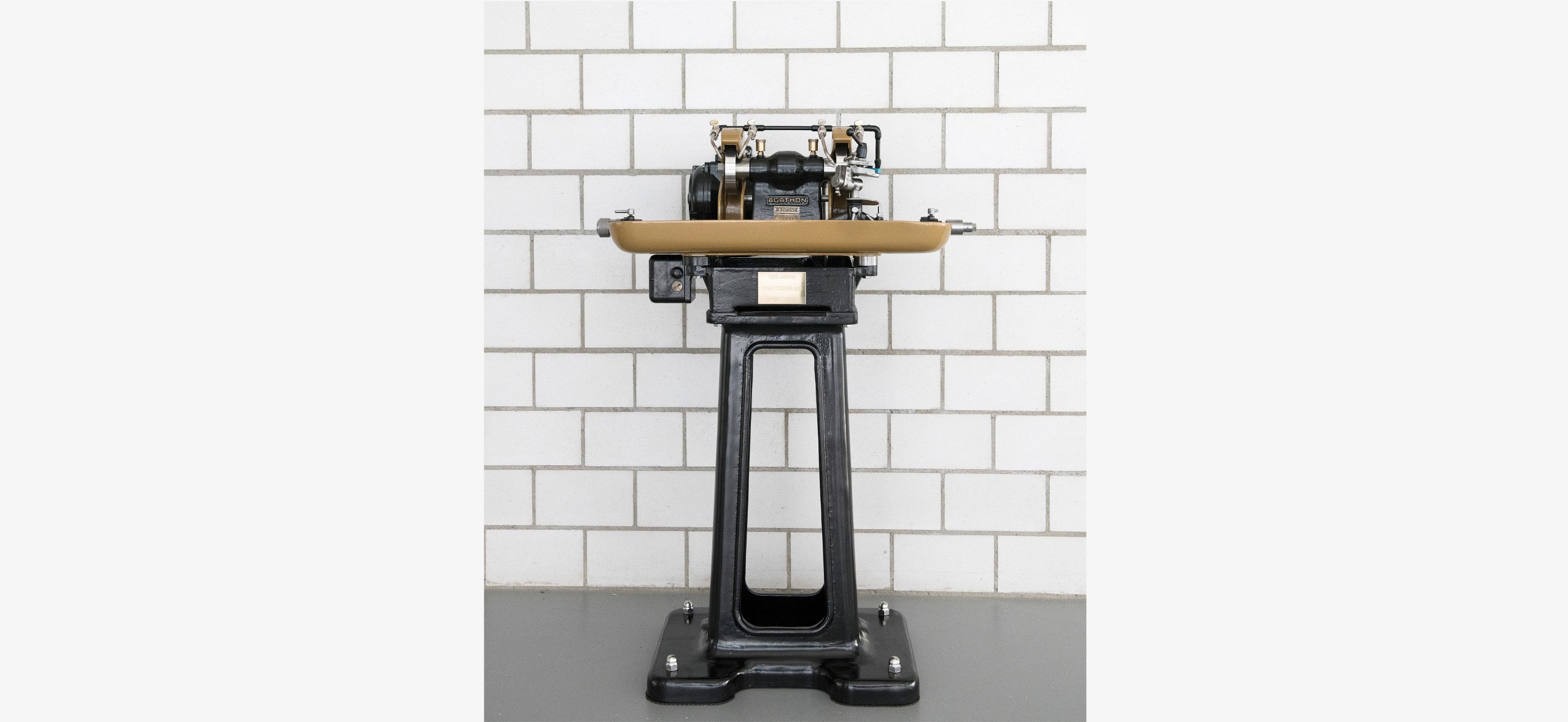

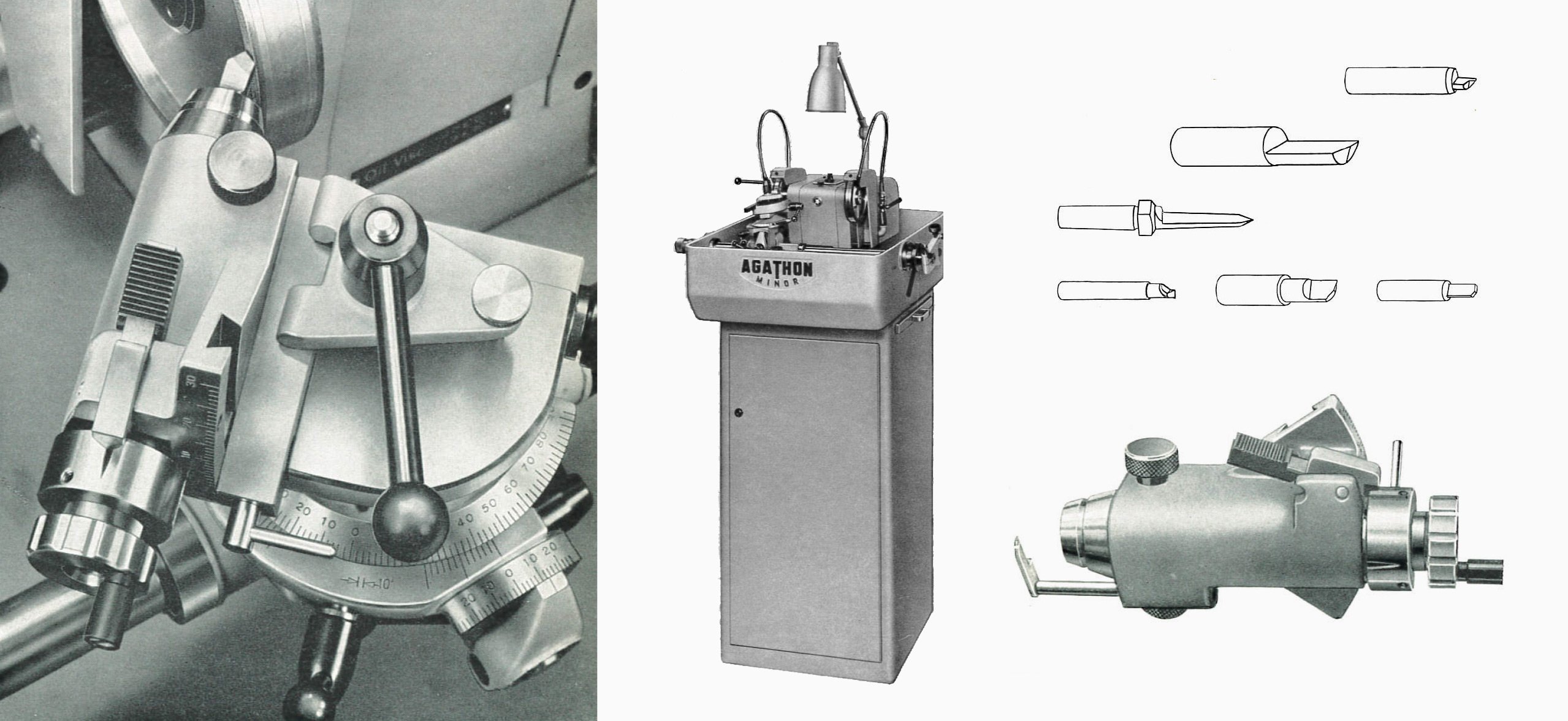

Minor war die kleinste Agathon-Schleifmaschine. Sie wurde vor allem von Kleinbetrieben und Werkstätten gekauft, die Drehwerkzeuge kleinster Abmessungen nachschliffen.

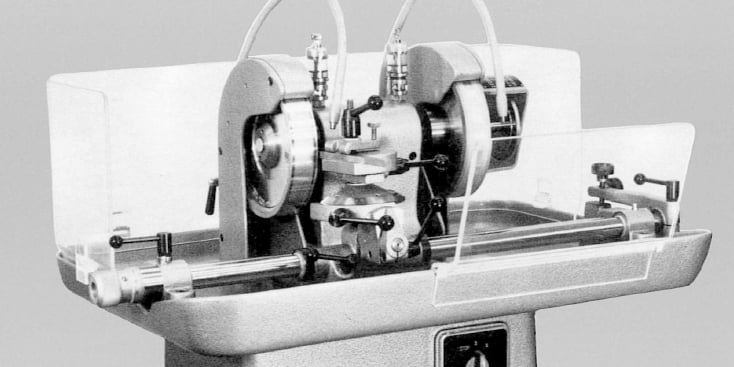

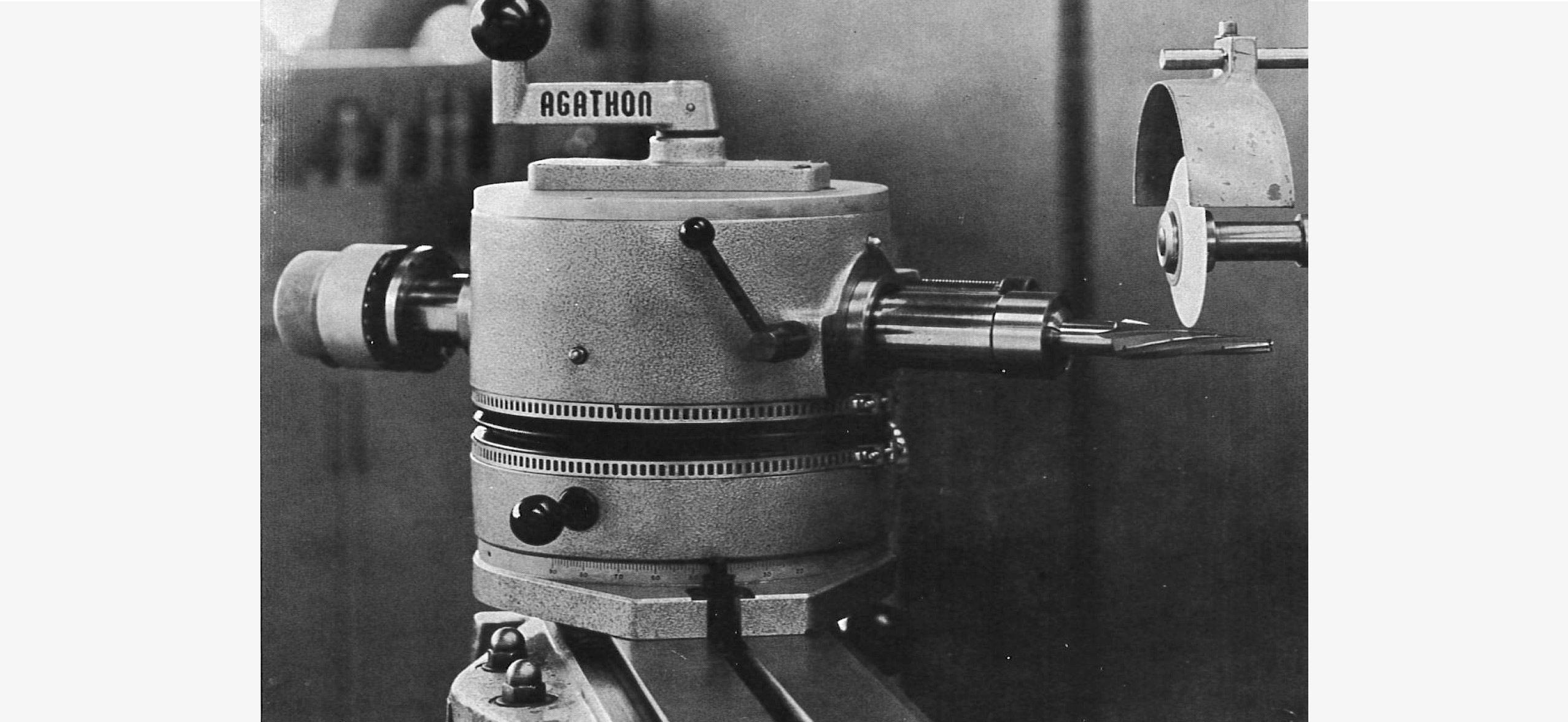

Die Minor war die kleinste Agathon-Schleifmaschine. Sie wurde vor allem von Kleinbetrieben und Werkstätten gekauft, die Drehwerkzeuge kleinster Abmessungen nachschliffen.

Auf der ersten Scheibe wurden die Drehstähle vor- und auf der zweiten Scheibe feinstgeschliffen. Das Werkstück musste nicht umgespannt werden. Zudem bestand die Möglichkeit, den Einstellwinkel zu verstellen. Mit Minor wurden Vierkant- und Rundschaftwerkzeuge geschliffen.

Die Maschine war als Tisch- und Sockelmodell erhältlich, sie erfuhr über die Jahrzehnte diverse Anpassungen. Das Spannsystem allerdings beruhte bis zum Auslauf des Modells in den 1980er-Jahren auf dem Patent von 1920.Die Minor war die kleinste Agathon-Schleifmaschine. Sie wurde vor allem von Kleinbetrieben und Werkstätten gekauft, die Drehwerkzeuge kleinster Abmessungen nachschliffen.

Auf der ersten Scheibe wurden die Drehstähle vor- und auf der zweiten Scheibe feinstgeschliffen. Das Werkstück musste nicht umgespannt werden. Zudem bestand die Möglichkeit, den Einstellwinkel zu verstellen. Mit Minor wurden Vierkant- und Rundschaftwerkzeuge geschliffen.

Die Maschine war als Tisch- und Sockelmodell erhältlich, sie erfuhr über die Jahrzehnte diverse Anpassungen. Das Spannsystem allerdings beruhte bis zum Auslauf des Modells in den 1980er-Jahren auf dem Patent von 1920.

KONVENTIONELLE WERKZEUG-SCHLEIFMASCHINEN

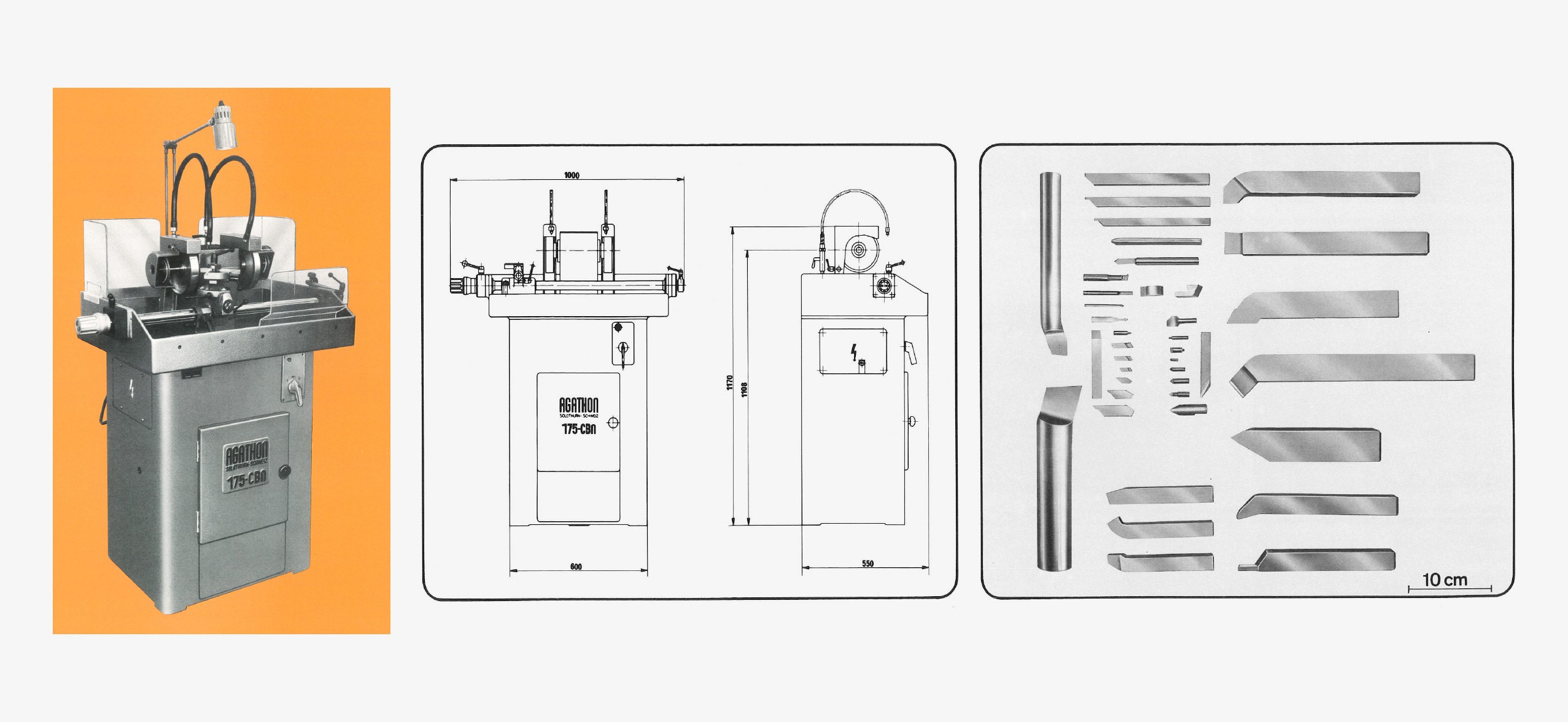

KONVENTIONELLE WERKZEUG-SCHLEIFMASCHINENDie 175er-Maschinen waren Weiterentwicklungen der Minor. Der markanteste Unterschied zum Basismodell bestand darin, dass grössere Teile mit einem Schaftquerschnitt von 40x40 mm sowie zusätzliche Materialien geschliffen werden konnten.

Die 175-A eignete sich insbesondere zum Bearbeiten von Haupt- und Nebenschneiden, zum Spannutenschleifen, zum Schleifen von Spitzenradien, Spezialwerkzeugen, Ein- und Zweizahnfräsern und so weiter. Die 175-A mit ihrem Gusssockel wurde 1982 letztmals ausgeliefert.

Die 175-AR wiederum wurde vor allem zum Schleifen von Schnellschnittstählen gebaut.

175-CBN verwendete kubisches Bornitrid zum Schleifen von Schnellschnittstahl-Werkzeugen. Gegenüber herkömmlichen, keramischen Schleifscheiben hat die175-CBN präziser gearbeitet. Ausserdem war der Verschleiss der Schleifscheibe minimal und die Schleifscheibe musste nicht abgerichtet werden.

Auf der 175-DIA wurden die Werkzeuge an Diamantschleifscheiben geschnitten.

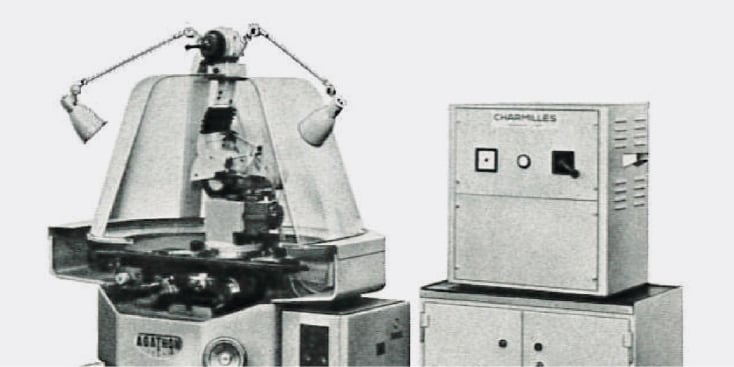

Die 125er-Serie war besonders geeignet zum Schleifen von Haupt- und Nebenschneiden ebenso von Spanflächen, Spitzenradien und Spannuten an Hartmetallmessern. Vor- und Fertigbearbeitung erfolgten in einem Arbeitsgang mit derselben Scheibe.

Die 125-SEV, eine Weiterentwicklung der 125-S, war die erste elektrolytische Werkzeug-Bearbeitungsmaschine in Europa. Diese Methode überzeugte unter anderem durch die kalte Materialabtragung, mit der Spannungen und Schleifrisse im Hartmetall vermieden wurden.

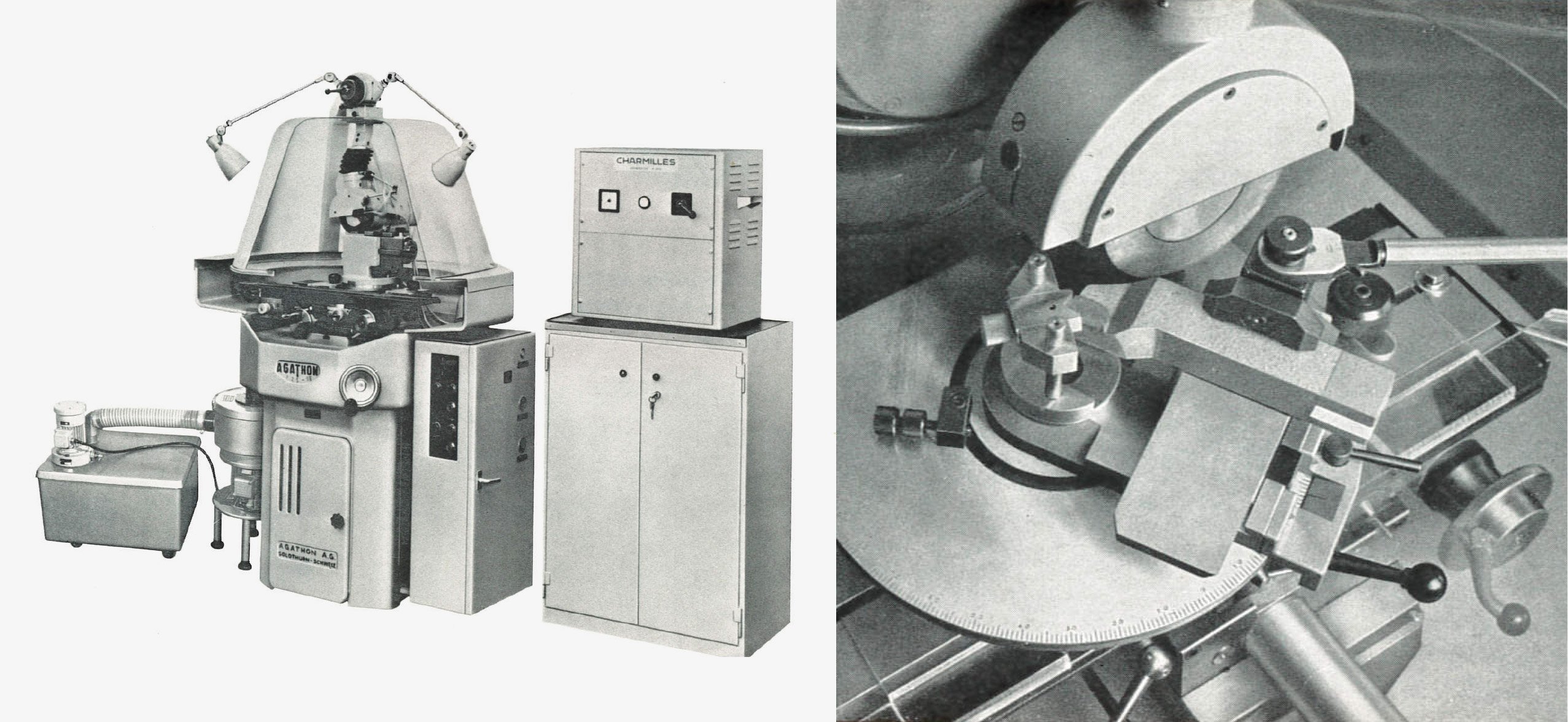

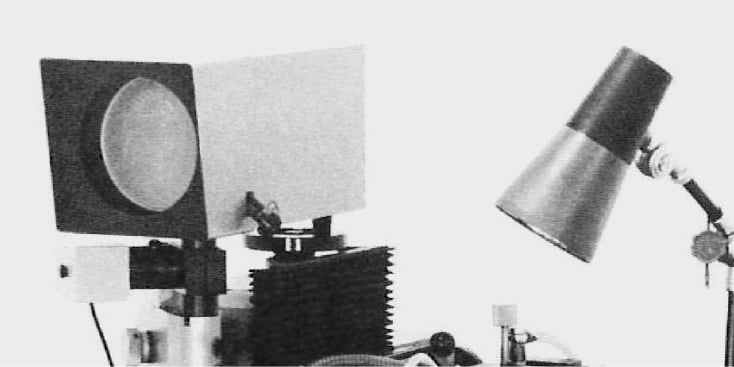

Diese Schleifmaschine wurde zum Präzisionsschleifen von konventionellen und speziellen Drehstählen sowie Ausdrehwerkzeugen entwickelt.

Ihren Namen verdankte die Maschine der optischen Messeinrichtung, mit der die Optiset 2 insbesondere für die Bearbeitung von Lehrenbohrwerkzeugen geeignet.

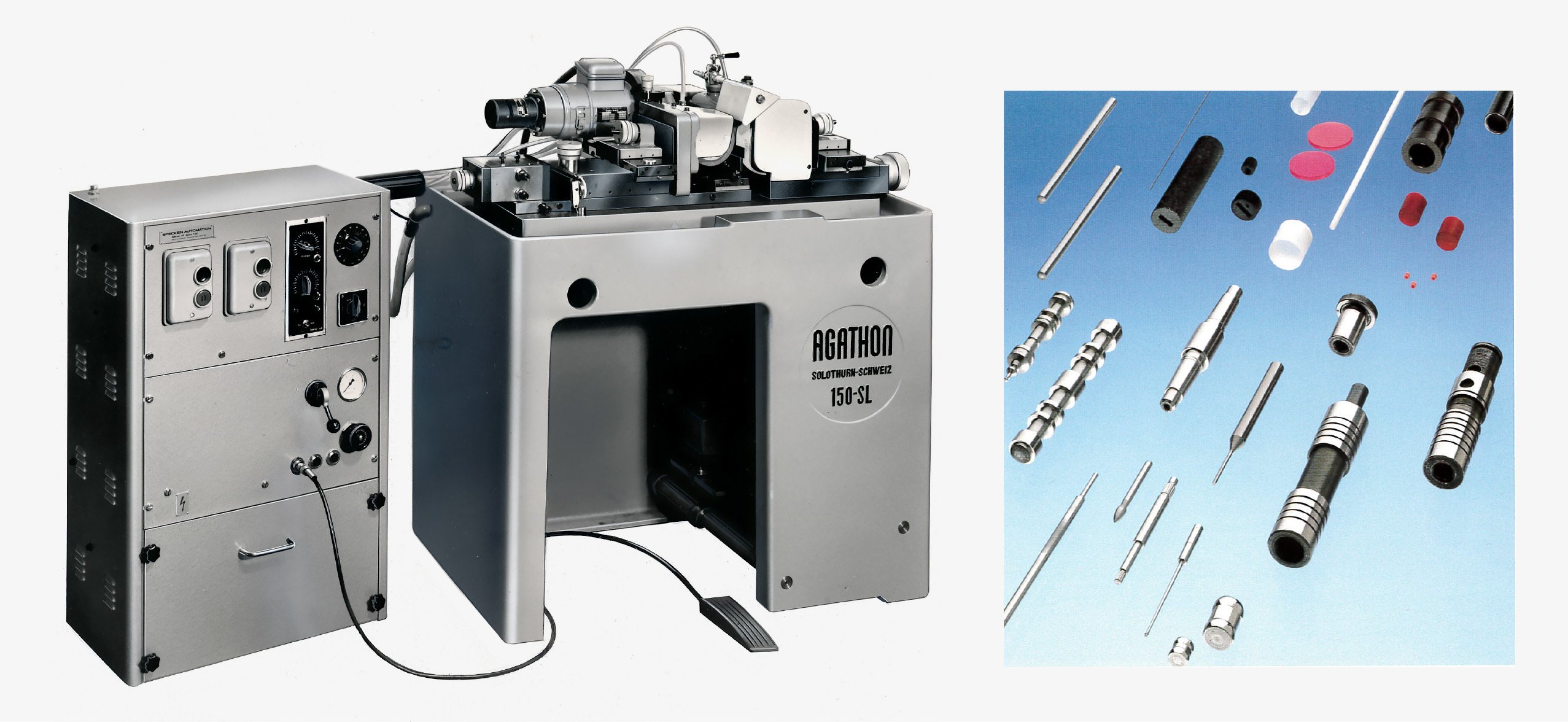

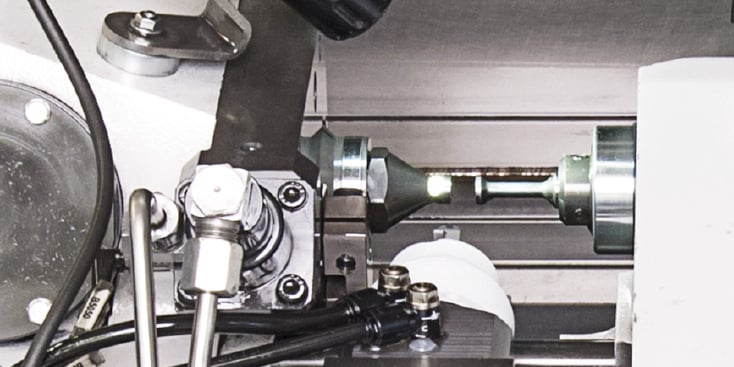

Mit der relaisgesteuerten 150-SL für Klein- und Kleinstteile betrat nicht nur Agathon erstmals die Welt der Spitzenlos-Schleifmaschinen. Auch für zahlreiche Anwender, insbesondere Firmen im Apparatebau sowie in der Décolletage- und Uhrenindustrie, war diese Maschine der Einstieg ins spitzenlose Rundschleifen.

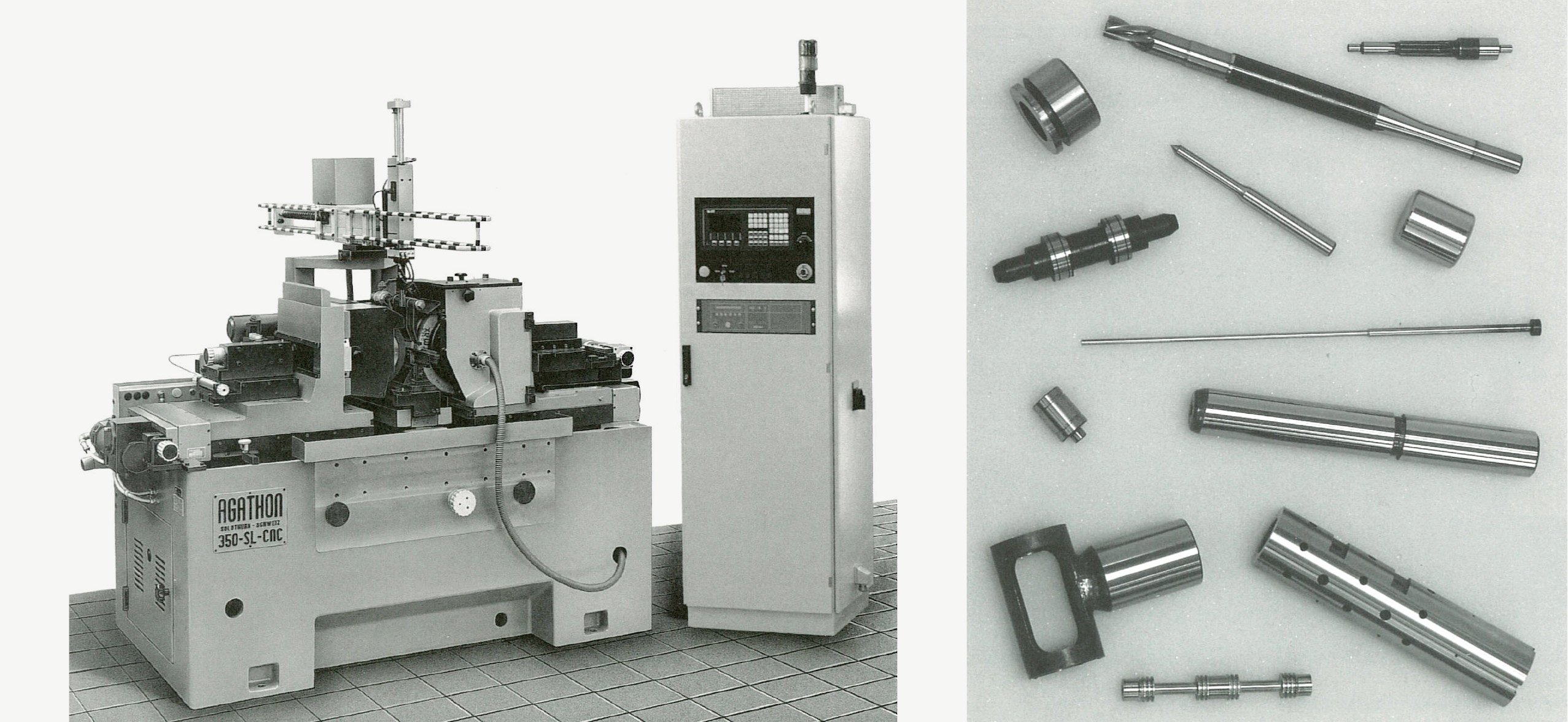

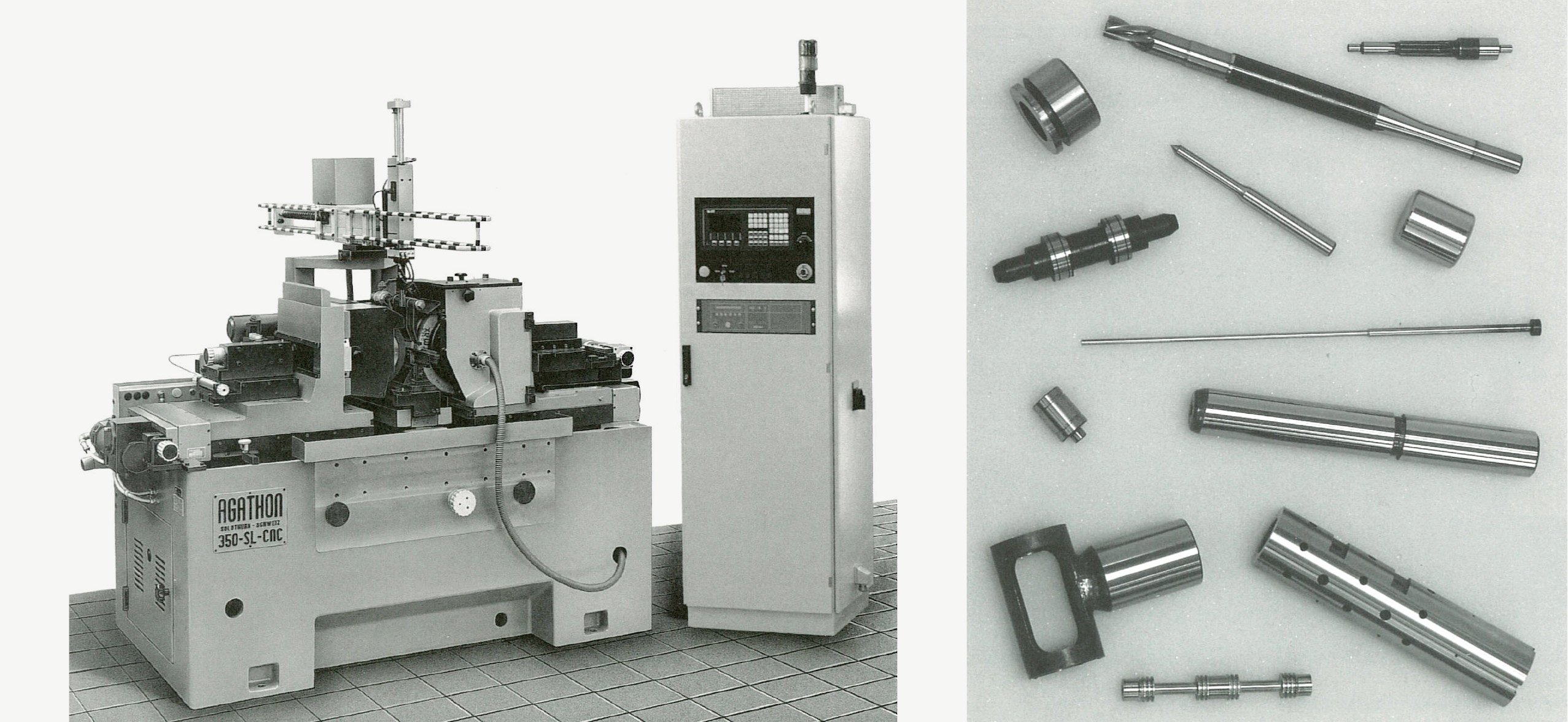

Mitte der 1980er-Jahre wurde das Programm der hoch präzisen Spitzenlos-Schleifmaschinen um die vollständig CNC-gesteuerte 350-SL CNC erweitert und ein maximaler Automationsgrad beim spitzenlosen Rundschleifen erreicht. Verglichen mit der 150-SL war das Bearbeitungsspektrum der 350-SL CNC deutlich breiter. Es konnten Durchmesser von 0,5 bis 35 mm bearbeitet werden.In the mid-1980s, the range of high-precision centerless grinding machines was completed by the fully CNC-controlled 350 SL CNC and a maximum degree of automation was achieved in centerless cylindrical grinding. The 350-SL CNC had a much wider processing spectrum than the 150-SL. Diameters from 0.5 to 35 mm could be machined

Mit ihren flexiblen 4-Achsen war die Spitzenlos-Rundschleifmaschine 255 CL eine Weiterentwicklung der 350-SL und löste diese im Jahr 2005 ab. Im Gegensatz zu ihrer Vorgängerin war die Maschine komplett verschalt und vollständig CNC-gesteuert. Die 255 CL war universell einsetzbar und mit ihrem modernen Maschinenkonzept sowie den eigens dafür entwickelten Schleifprozessen für anspruchsvolle Schleifaufgaben von speziellen Werkstoffen bestens geeignet. Aus strategischen Gründen stellte Agathon die Produktion von Spitzenlos-Rundschleifmaschinen im Jahr 2015 ein.

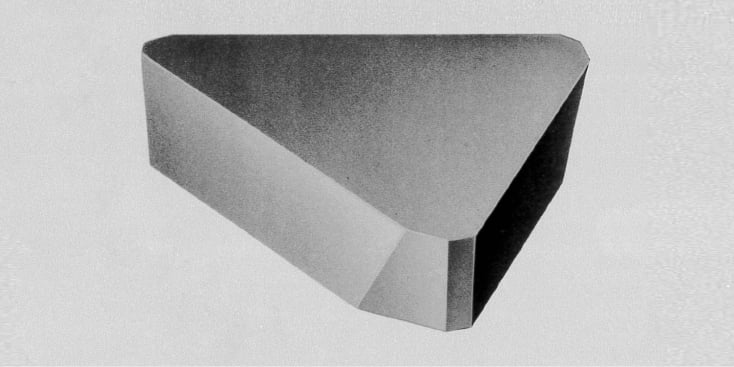

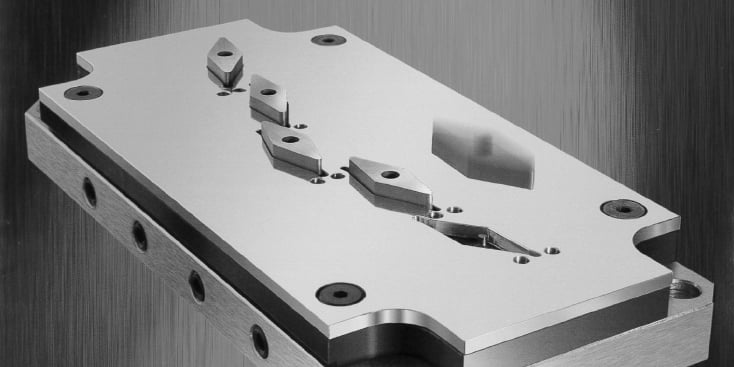

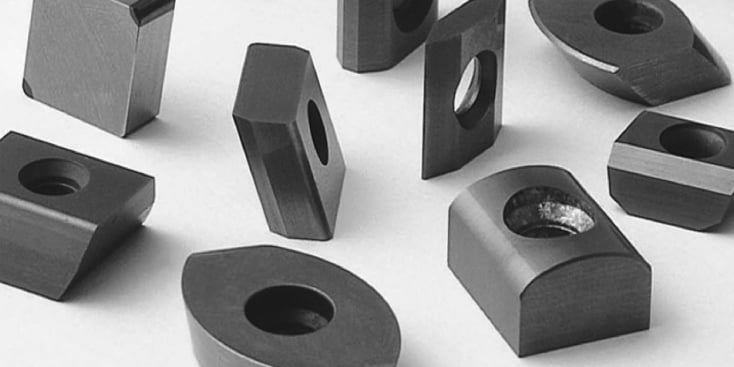

Als die Zerspanungsindustrie Wendeschneidplatten erfand, reagierte Agathon schnell auf die beginnende Nachfrage nach Bearbeitungsmöglichkeiten und entwickelte hochpräzise Lösungen.

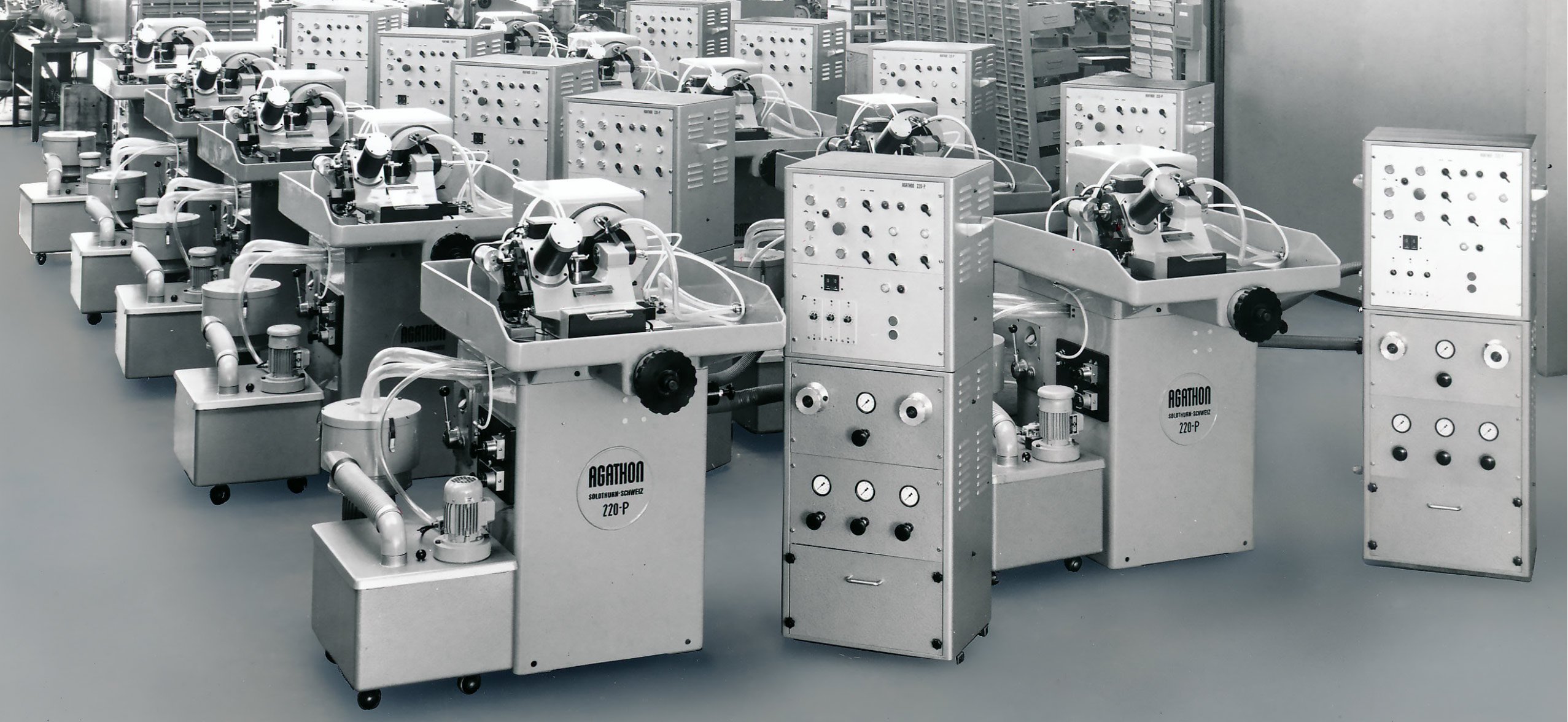

Die Agathon 220-P war eine Wendeschneidplatten-Umfangschleifmaschine mit automatischem Zyklus und teilautomatisiertem Ladevorgang. Damit liessen sich Formen und Abmessungen mit positiven oder negativen Freiwinkeln sowie Einsätze und runde Platten optimal schleifen.

Die 220-PM war die wirtschaftlich interessante Präzisions-Peripherieschleifmaschine, die dank ihrer Vielseitigkeit die Fertigung aller Arten von Wendeschneidplatten des ISO-Programms sowie von Spezialplatten sicherte.

Der Hochpräzisions-Planfasen-Schleifautomat Tipmatic wurde für das maximal genaue Schleifen der Planfasen an Fräser-Wendeschneidplatten entwickelt. Dabei mass die automatische Messsteuerung die angeschliffene Planfase direkt in derselben Aufspannung und korrigierte die Stellung des Schleifkopfs automatisch, sobald eine definierbare Abweichung überschritten wurde.

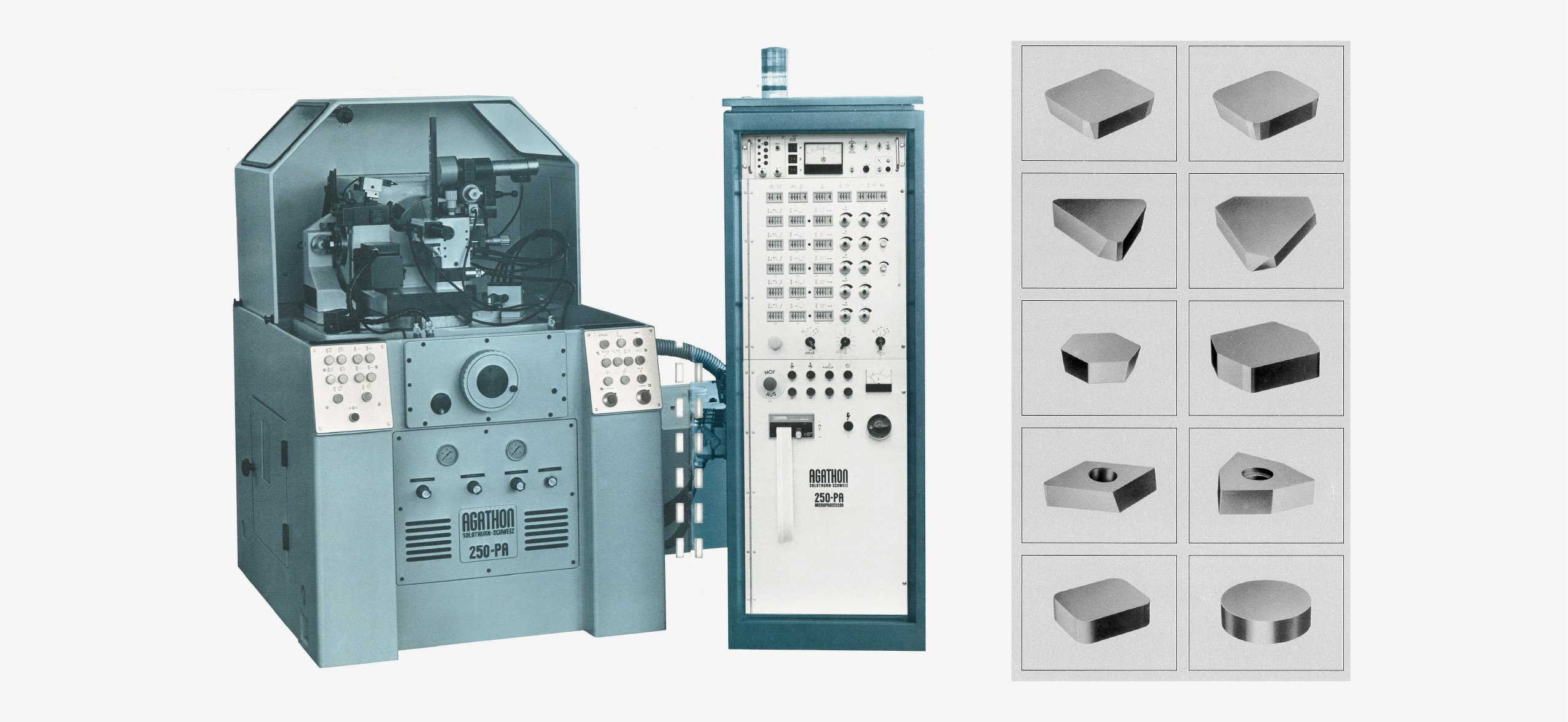

Mitte der 1970er-Jahre schritt die Automation zügig voran. So verfügte die vollautomatische Umfangschleifmaschine für Wendeschneidplatten 250-PA im Gegensatz zu den 220er-Modellen bereits über einen Mikroprozessor. Dadurch war es möglich, Wendeschneidplatten für Fräser ohne Schablone zu fertigen. Erstmals war es zudem möglich, kundenspezifische Programme zu erstellen. Dies galt allerdings noch nicht für Radiusplatten. Das Modell 250-PL wiederum war eine vereinfachte Version der 250-PA.

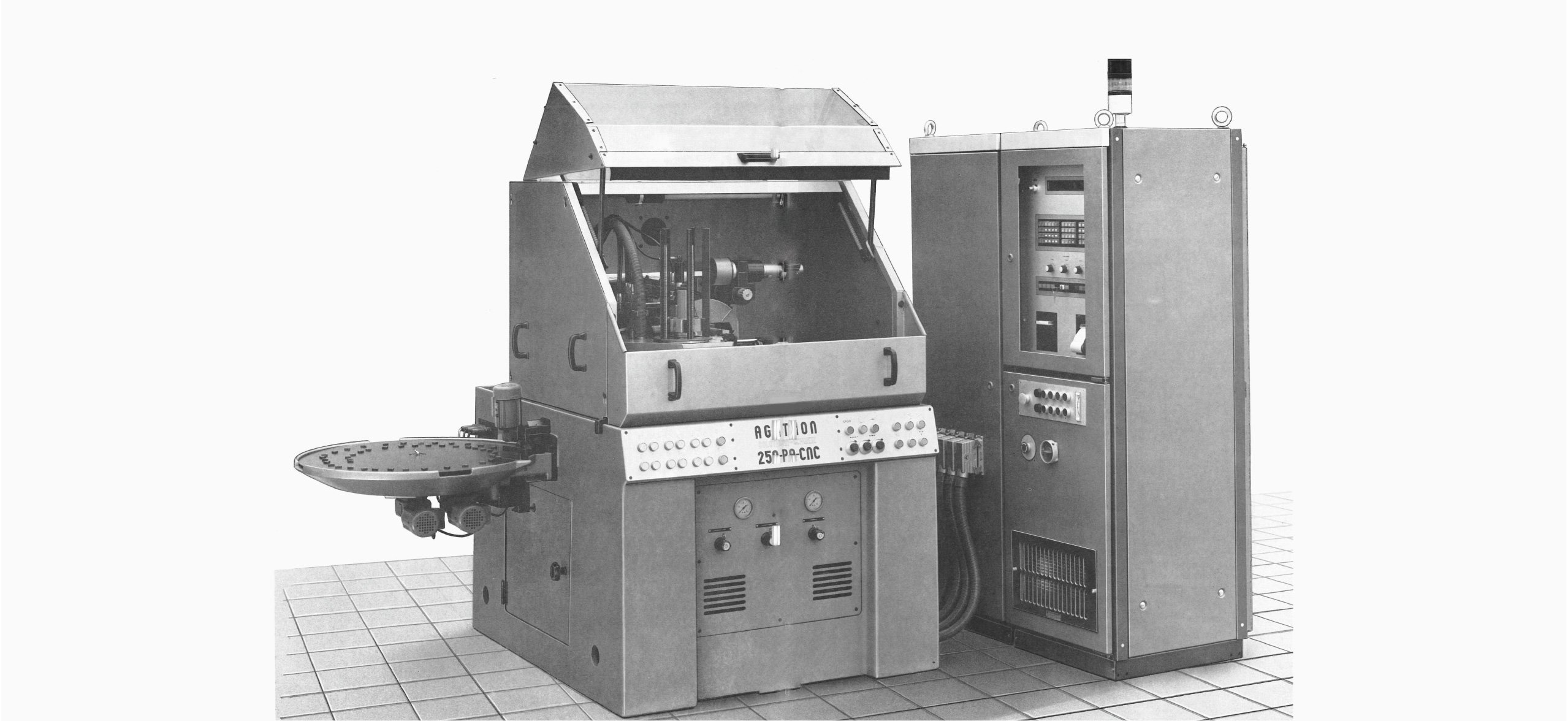

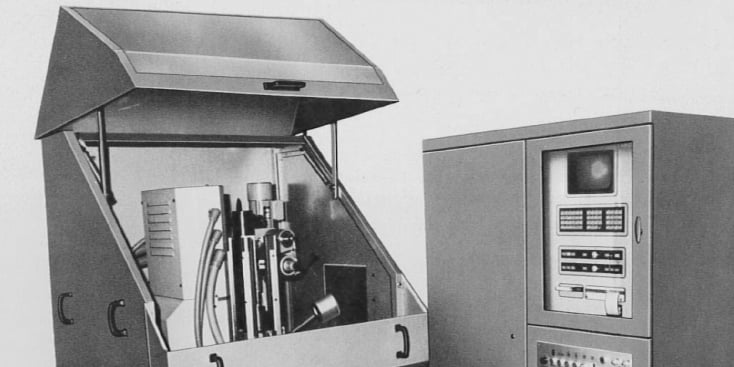

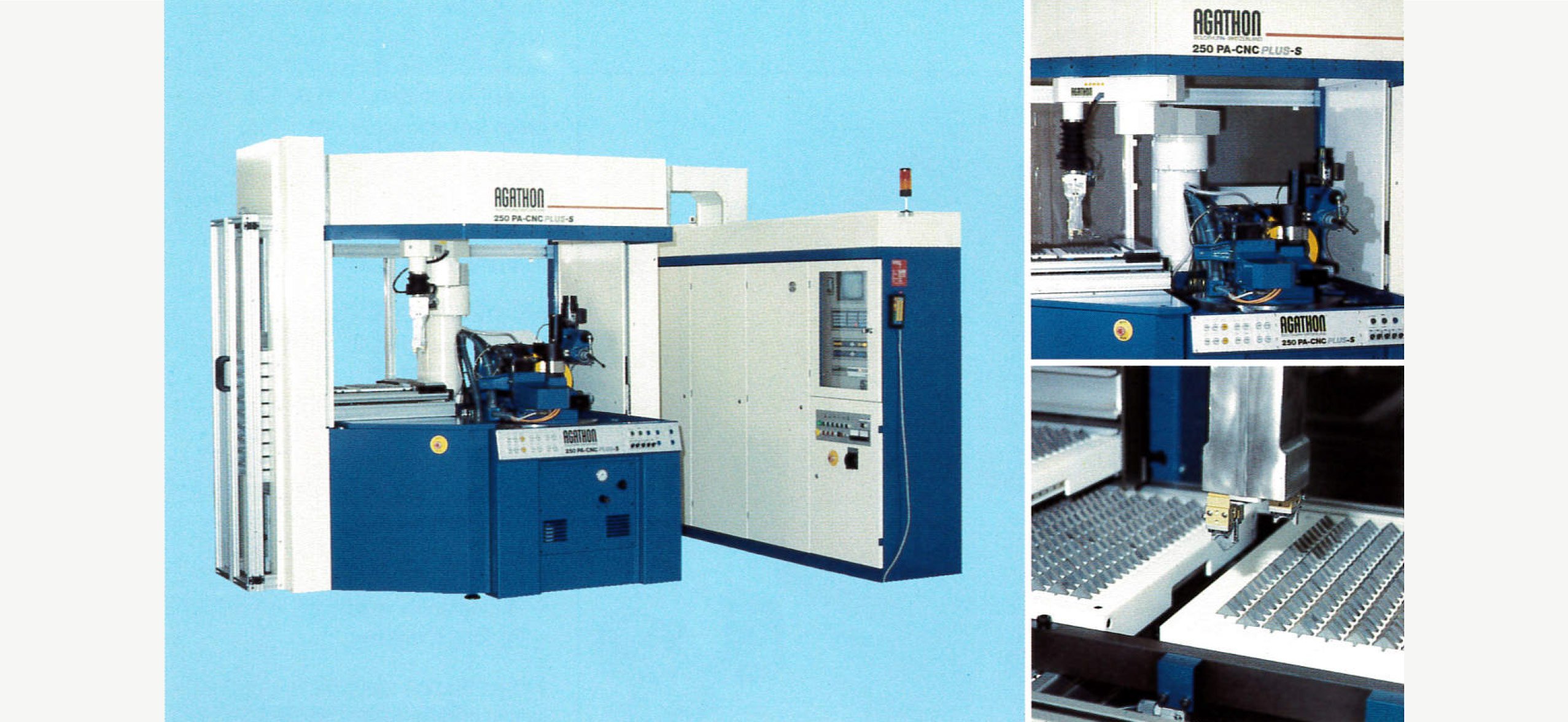

Die Programmsyntax der weltweit ersten CNC-Schleifmaschine für die Bearbeitung von Wendeschneidplatten wurde von Dr. Walter Pfluger, dem älteren Sohn des damaligen Firmeneigentümers Hugo Pfluger entwickelt. Sie wird auch heute noch bei Agathon verwendet. Ausgeliefert wurde die 250-PA-CNC erstmals mit Monitor anstatt des üblichen Zeilendisplays.

SCHLEIFMASCHINEN FÜR WENDESCHNEIDPLATTEN

SCHLEIFMASCHINEN FÜR WENDESCHNEIDPLATTENDie 4-Achsen Profilschleifmaschine 250 PG-CNC basierte weitgehend auf der 250-PA CNC plus. Sie besass die gleiche Syntax, hatte aber eine andere Schleiftechnologie. Geschliffen wurde bei ihr im unteren Bereich der Schleifscheibe mit der Innen- und Aussenkante. Das Profil wurde über die Plattendicke

erzeugt. Man nannte diesen Typus Stechplatten-Schleifmaschine.

Die vollautomatische Schleifmaschine 250-FSN war mikroprozessgesteuert und schliff Schutzfasen an Wendeschneidplatten verschiedenster Form und Grösse. Neu war auch, mit dieser Maschine nass geschliffen werden konnte.

Das Geheimnis von 250-PA-CNC PLUS lag in der einmaligen Programmierfreiheit. Durch Tastendruck gab der Bediener der Steuerung Programmstein für Programmstein in beliebiger Folge bis zum fertigen Programm ein. So konnte jede Haupt- und Nebenschmiede und jeder noch so kleine und unscheinbare Radius in der technologisch richtigen Folge bearbeitet werden. Der Nachfolger 250-PA-CNC PLUS-S wiederum wurde um einen Industrieroboter erweitert.

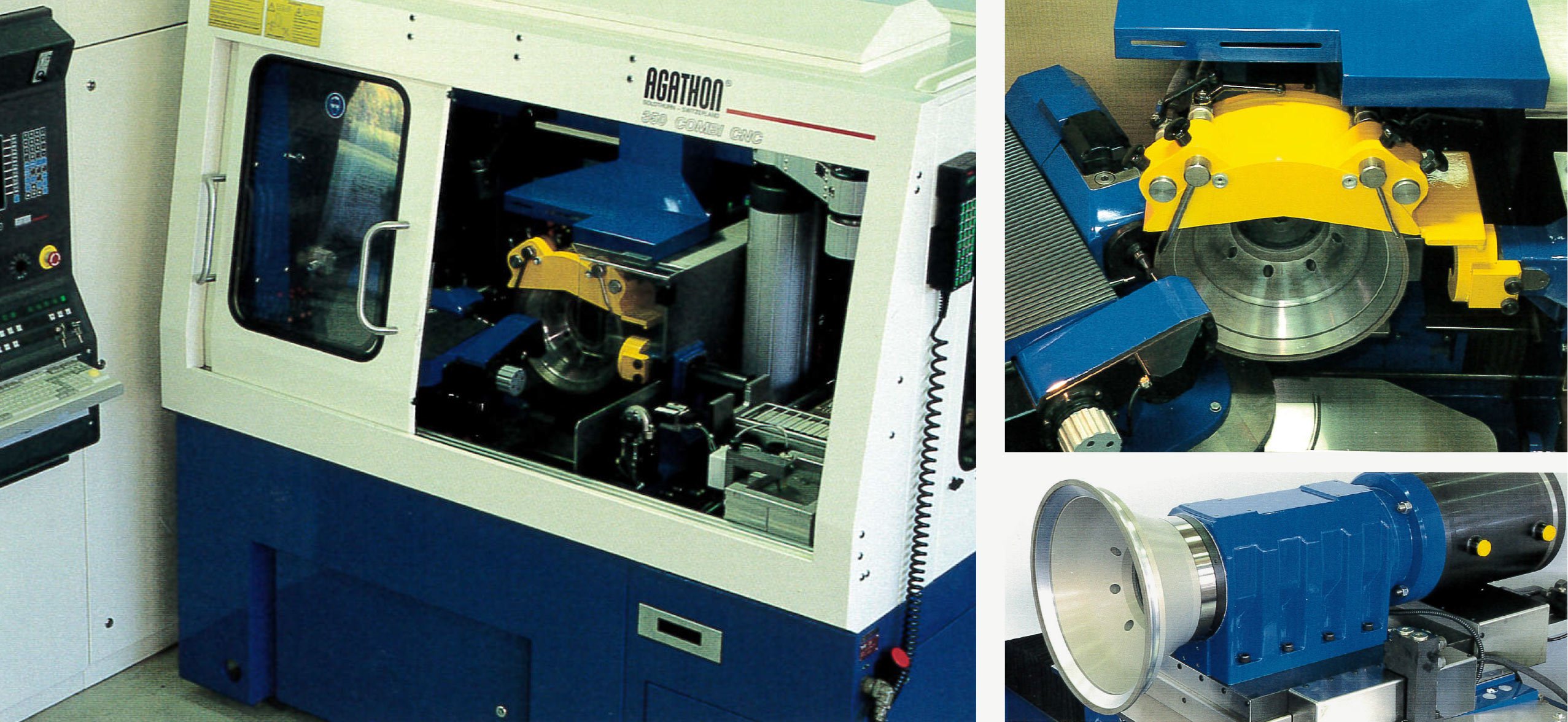

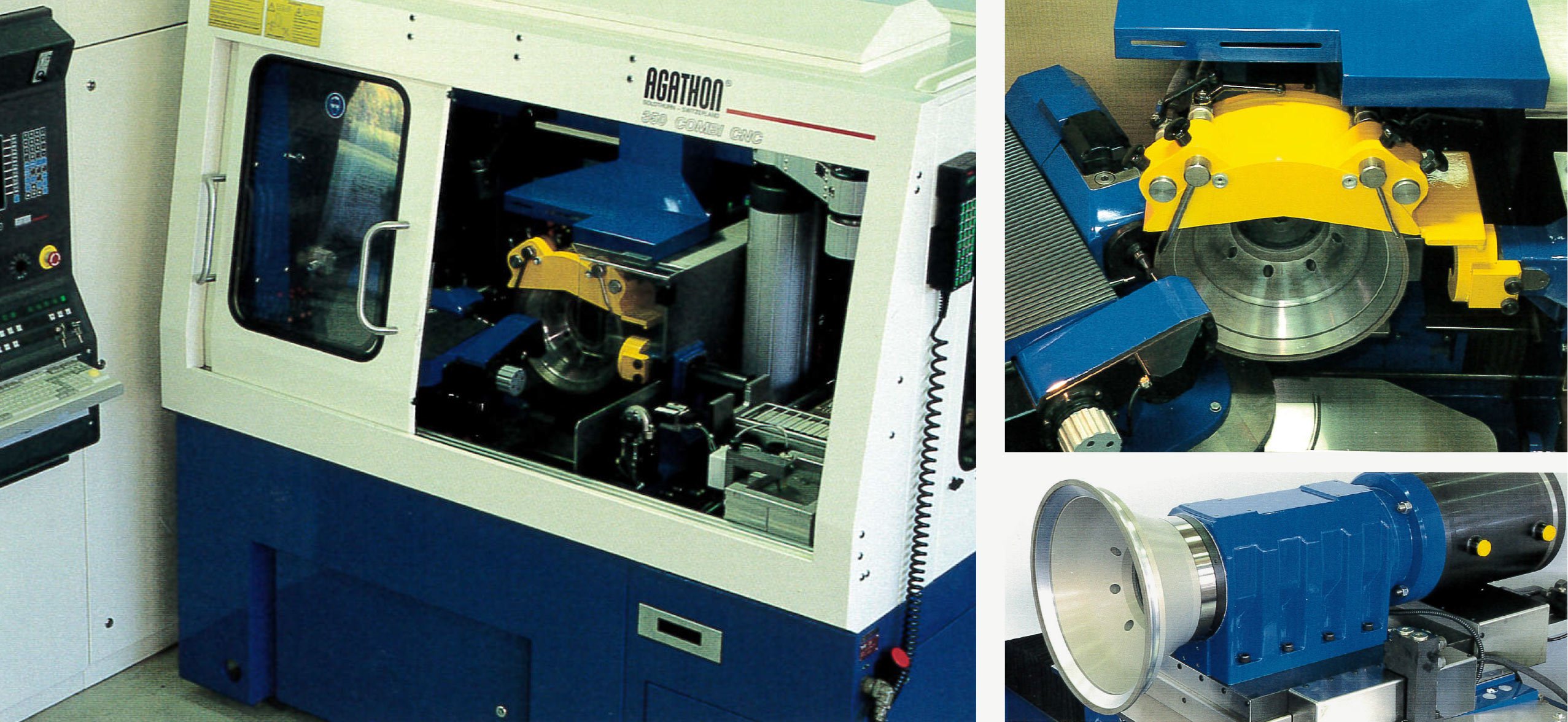

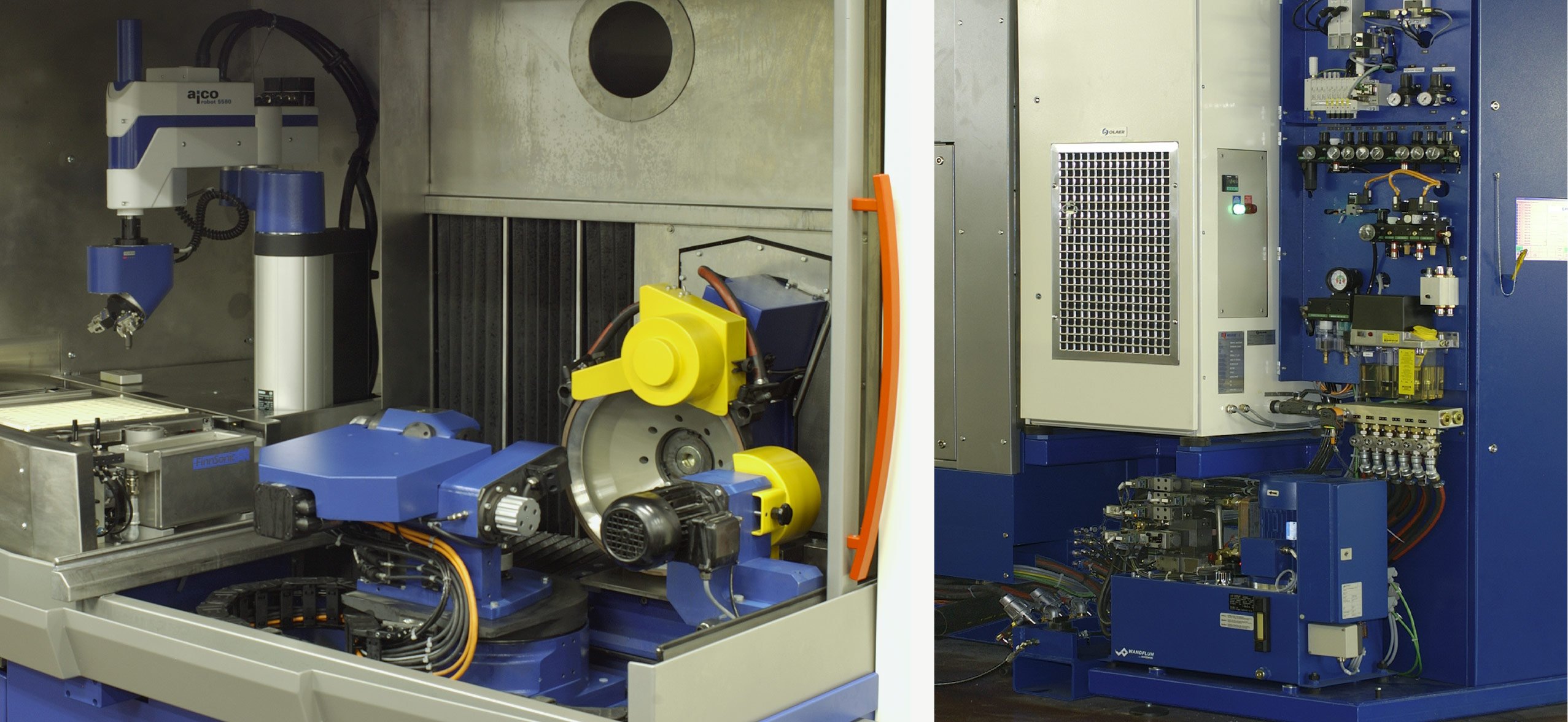

Die 350 Combi-CNC war die erste Agathon-Maschine, die sowohl auf dem linken als auch auf dem rechten Schleifscheibenbelag gearbeitet hat. So wurde eine Komplettbearbeitung der Wendeschneidplatte mit Schutzfase möglich. Wie in früheren Maschinen wurde auch hier das Werkstückhandling einem bewährten Industrieroboter anvertraut.

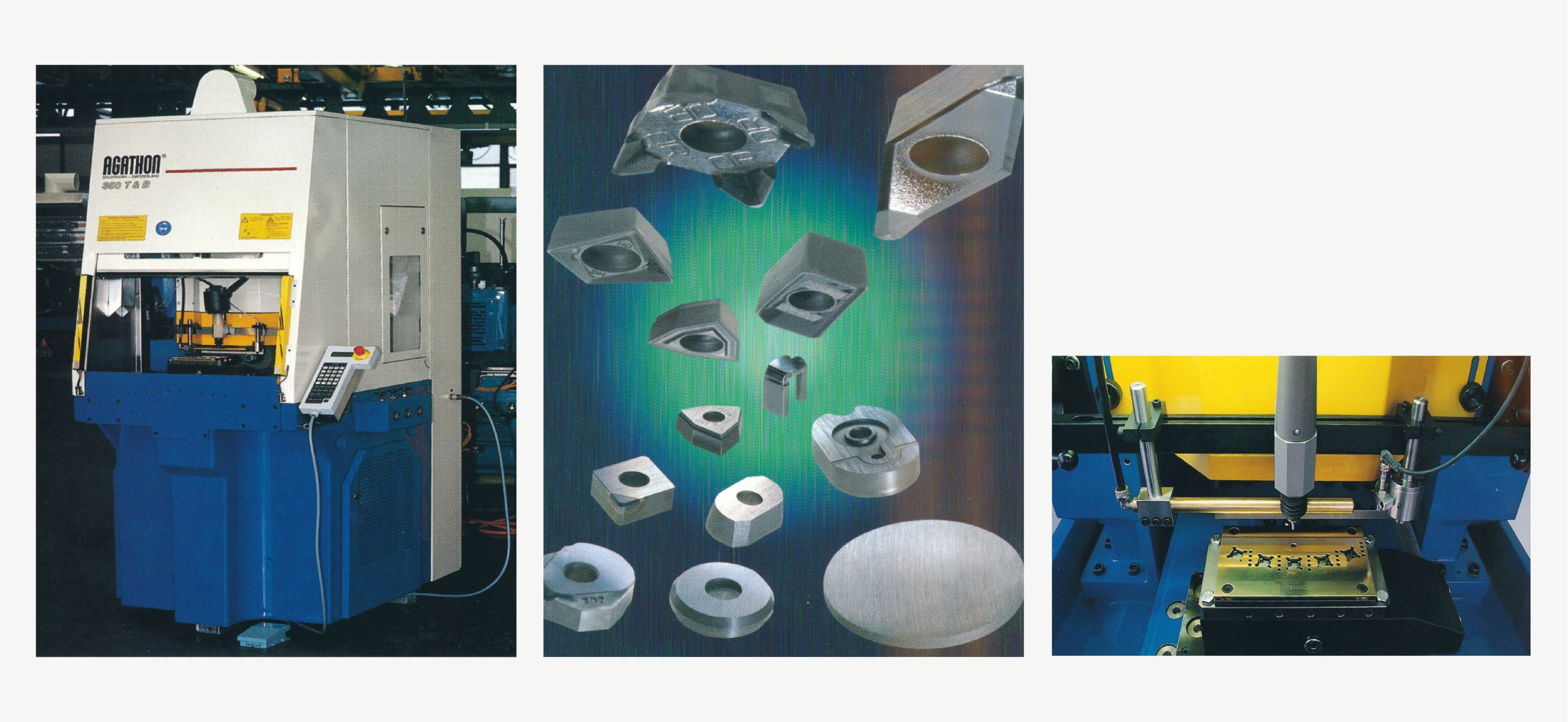

Die Agathon 350 T&B wurde konzipiert, um bei zunehmend kleiner werdenden Losgrössen mit möglichst geringem Umrichtaufwand schnell und kostengünstig Wendeschneidplatten und ähnliche Teile einseitig oder beidseitig flachschleifen zu können. Die Maschine zeichnete sich dadurch aus, dass mittels Präzisionsaufnahmen sämtliche Formen (auch solche mit unregelmässigen Auflageflächen) eingelegt werden konnten.

Gegenüber der 350 COMBI-CNC wies die 400 Combi eine bessere Geschwindigkeit der Schleifscheibe auf und war daher noch präziser. Mit ihr liessen sich auch komplexeste Wendeschneidplatten schleifen. Ab 2004 konnten die 400er-Maschinen mit PowerGrind ausgerüstet werden, einem überragenden Konditionierverfahren, mit dem die Produktivität massiv gesteigert wird. Ihr Nachfolger, die 400 Penta verfügte über eine zusätzliche A-Achse.

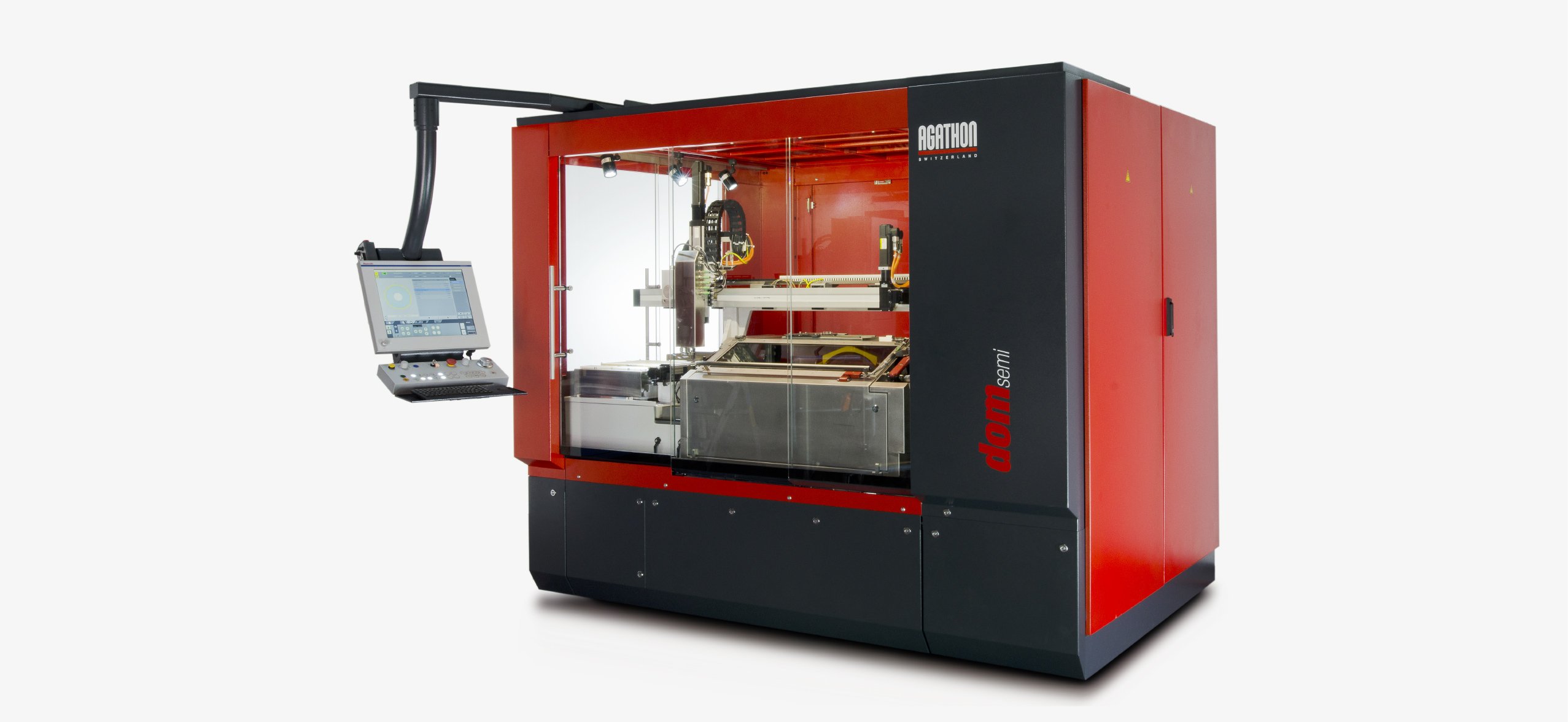

Das hoch präzise 4-Achsen-Schleifzentrum Dom Semi diente zur kostenoptimalen Herstellung von ISO-Standard-Wendeschneidplatten mit Umfang und einer Schutzfase. Der Schleifraum war gekapselt und abgetrennt. Das Laden und Entladen des Werkstückes wurde mit einem 3-Achsen-Linearhandling getätigt. Dieses tansportierte die Rohlinge von drei Werkstückpaletten zur Bearbeitung in den Schleifraum und brachte die fertig geschliffenen Werkstücke wieder zurück.

Das hoch präzise 4-Achsen-Schleifzentrum Leo Peri dient der Bearbeitung von Wendeschneidplatten am Umfang.

Das 4-Achsen-Schleifzentrum Dom Plus ist die Weiterentwicklung der Dom Semi mit neuster Technologie. Die Maschine bearbeitet Wendeschneidplatten am Umfang mit zwei Schutzfasen durch Umspannen.

Das 4-Achsen-Schleifzentrum Evo Combi dient der Bearbeitung von Wendeschneidplatten am Umfang mit zwei Schutzfasen in einer Aufspannung.

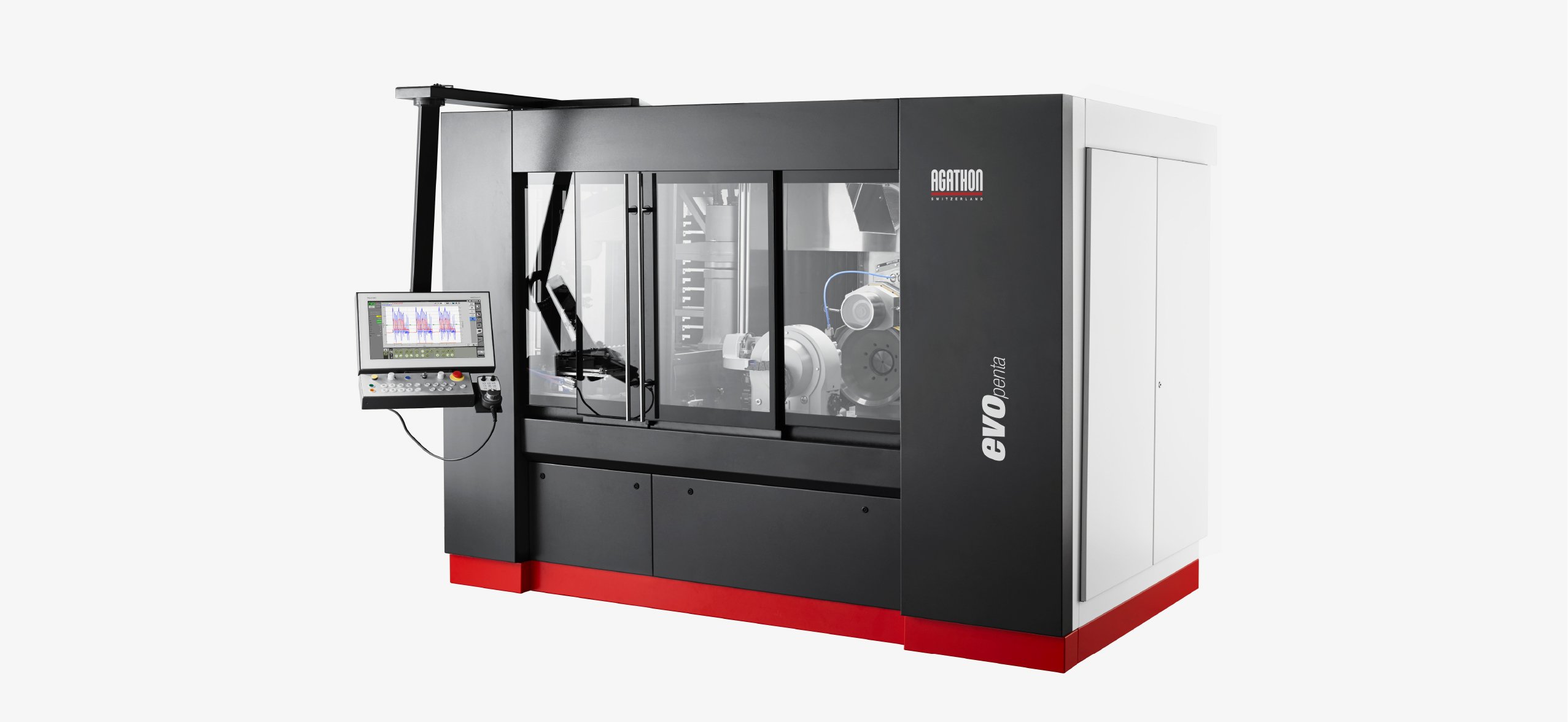

Das 5-Achsen-Schleifzentrum Evo Penta bearbeitet Wendeschneidplatten mit komplexen Geometrien.

Neo ist die Laserbearbeitungsmaschine für die Vorbearbeitung superharter Materialien.